管制西林瓶检测项目

项目背景

问题描述

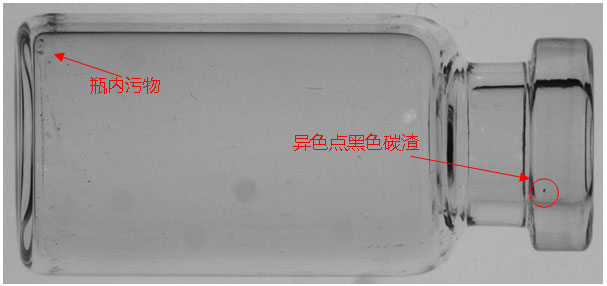

在医药包装行业,常用的管制西林瓶在其生产工艺中存在不可避免的缺陷影响产品的质量。

玻璃管在立式转盘式机器中烧化后由两个模轮挤压制成瓶子,在模轮挤压过程中以及其他生产过程中会有烧糊的碳渣粘到产品上,构成质量缺陷。

由于烧制时的温度不同或其他原因,产品外形尺寸出现过大的偏差,构成质量缺陷。

制瓶用的玻璃管本身的划痕或其他缺陷,制成瓶后构成的质量缺陷。

等其他质量缺陷。

解决问题采用的技术手段、方法

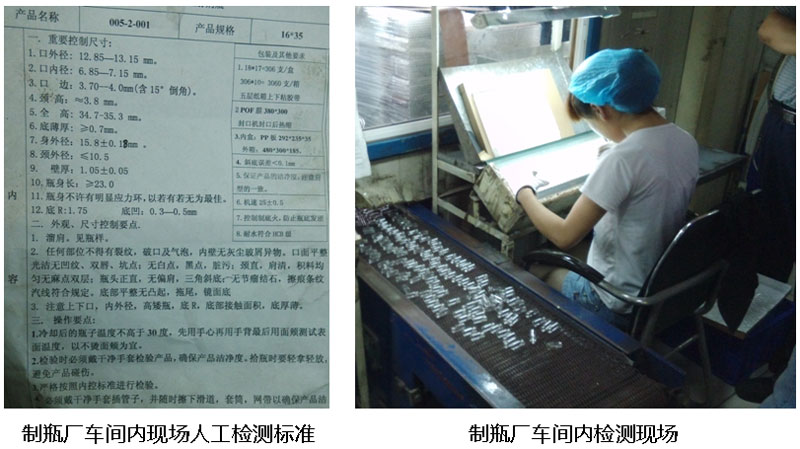

原有方法:人工肉眼检测

工人坐在灯箱前,从回火炉后端一次捡起十几个瓶子,放到灯箱前观察。

速度慢

检测标准因人而异,效果不好

成本高

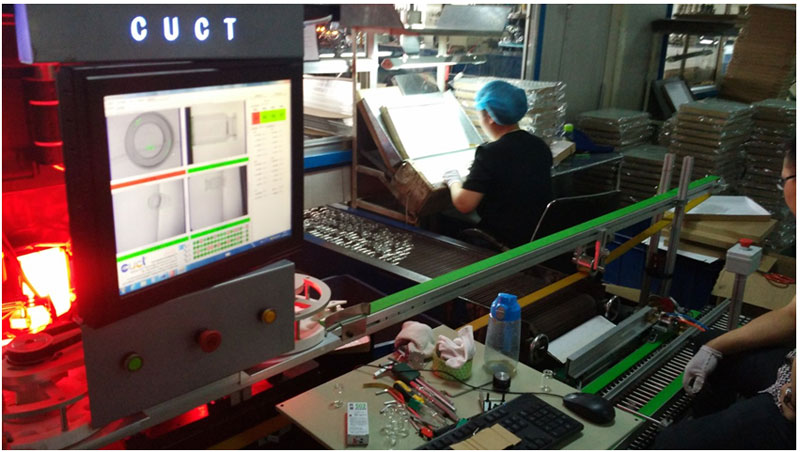

本系统采用的机器视觉方法

全自动式,不需要人工参与,对管制西林瓶的瑕疵以及质量问题进行量化的检测,并进行不合格品的剔除

速度快

稳定性好

量化检测标准,比人工检测要灵敏

综合成本低

方便统计,可以对其他生产环节进行反馈

解决问题采用的技术手段、方法

检测方式

用机器视觉系统通过4个相机搭配不同镜头对产品进行拍照,并对图像进行处理的方式,来进行检测。

每个相机检测的项目或区域不同,如果有一项标准不满足,即进行剔除。

各功能实现方法

工位1:

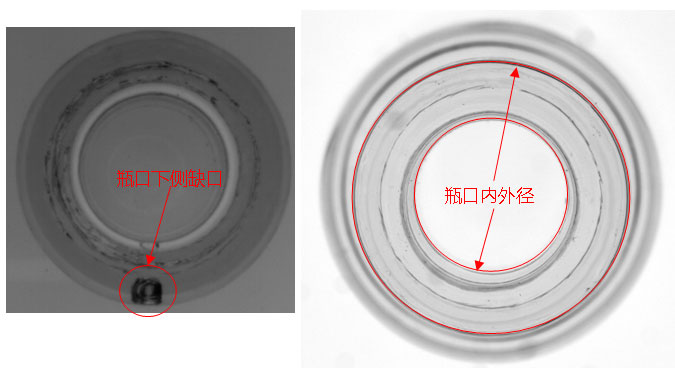

单个相机配远心镜头俯视,对瓶口进行拍照,每个产品拍照一次

200万像素黑白相机,双远心镜头,面光源

主要对瓶口的内外直径进行测量,次要检测部分瓶口和瓶底的异色点瑕疵

工位2:

单个相机配远心镜头侧视,每个产品拍照一次,检测产品侧面

200万像素黑白相机,双远心镜头,面光源

主要测量瓶体的直径、瓶体高度、瓶底和瓶口的平行度,次要检测部分瓶颈和瓶身的异色点和裂痕

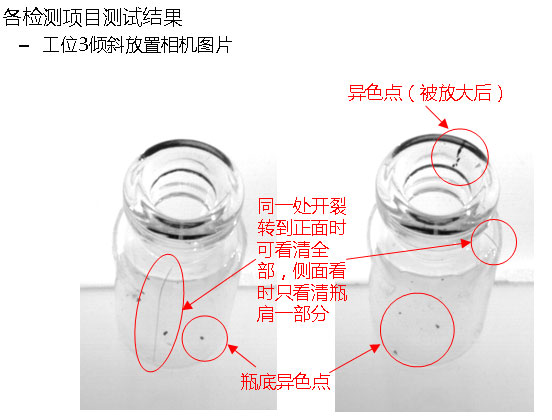

工位3:

2台高速相机,一台水平放置,一台与水平成一定角度斜向下放置,水平相机对每个产品连拍多次,倾斜放置相机对每个产品连拍多次。由于瓶身与背面弧形光源摩擦,使瓶身转动,所以每张图像的角度不同,从而扩大检测范围。

200万像素高速黑白相机,百万像素小焦距镜头,弧形背光源

水平放置相机检测大部分瓶底和瓶身以及瓶口侧面的裂纹、划痕、异色点;倾斜放置相机检测瓶口边缘以及瓶底的异色点裂纹、划痕、异色点

总结

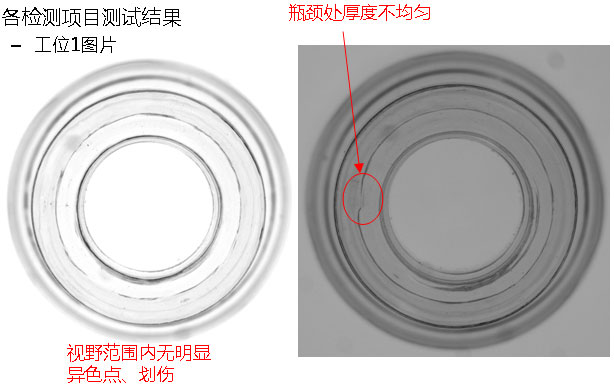

工位1

单次拍照,利用双远心镜头的特性主要对瓶口顶面区域进行精确的尺寸测量,选择200万像素相机测量精度可以到0.15mm,充分满足制品厂目前需求,同时可以检测部分异色点等瑕疵。

工位2

单次拍照,利用双远心镜头的特性主要对瓶身、瓶颈、瓶口的一个侧面区域进行精确的尺寸测量,选择200万像素相机测量精度可以到0.15mm,充分满足制品厂目前需求,同时可以检测部分异色点等瑕疵。

工位3

由于管制西林瓶材质是低硼硅玻璃,玻璃边缘部分容易发生漫反射,使相机在某一角度时拍摄的瓶体会有黑色的区域,如果异色点或气泡等瑕疵出现在黑色区域内,就会出现检测不到的现象。两个角度放置相机,可以消除与镜头平行部位的影响,减小盲区。

把转盘上的瓶体通过摩擦的方式旋转起来,然后利用高速相机对旋转中的瓶体进行连续拍照,获取多张同一个瓶的不同方向的照片,进一步消除检测死角和盲区。

版权所有:北京龙格自动化系统工程有限公司 欧姆龙核心代理商 copyright © 2009 京ICP备15004164号-1 技术支持:七色互联